Композитная труба с пластиковым покрытием внутри и снаружи

Композитная труба с пластиковым покрытием внутри и снаружи. Композитная пластиковая труба с внутренним и внешним покрытием представляет собой разновидность стальной пластиковой композитной трубы, состоящей из слоя полиэтиленовой (ПЭ) смолы толщиной 0,5 ~ 1,0 мм, сополимера этилена и акриловой кислоты (ЭАК), эпоксидной смолы ( EP) порошок, нетоксичный полипропилен (PP) или нетоксичный поливинилхлорид (PVC) и другие органические вещества, растворенные во внутренней стенке трубы.

Композитная труба с пластиковым покрытием внутри и снаружи. Она не только обладает преимуществами высокопрочной стальной трубы, простоты соединения, устойчивости к воздействию воды, но также преодолевает водную коррозию стальной трубы, загрязнение, образование накипи и пластиковую трубу. прочность не высока, плохая огнестойкость и другие недостатки, расчетный срок службы до 50 лет.Основным недостатком является то, что установка не должна быть согнута, горячая обработка, сварка и резка, производители приложений для режущей поверхности оснащены нетоксичным клеевым покрытием, отверждаемым при нормальной температуре.Основные характеристики: φ 15 - φ 100.

Композитная труба с пластиковым покрытием внутри и снаружи. Основные модели делятся на:ГС - - Х - СП - Т - ЭП, ГС - - СП - Т - ЭП, ГС - - Д - СП - Т - ЭП (ПЭ)

Композитная труба с пластиковым покрытием внутри и снаружи, стандартная

Стальная труба в соответствии с национальным стандартом: GB/T3091-2001;Промышленный стандарт композитной стальной трубы с пластиковым покрытием: CJ/T120-2008;Промышленный стандарт композитных стальных труб с пластиковой футеровкой: CJ/T136-2007;Теплопроводность: 65 Вт/(мК);Коэффициент линейного расширения: 65 1/К;Сталепластиковая композитная труба: GB/T 28897-2012;

Композитная труба с пластиковым покрытием внутри и снаружи, преимущества продукта

Обладает высокой механической прочностью, подходит для суровых условий;

Внутреннее и внешнее покрытие может предотвратить окисление металла и обладает хорошей химической коррозионной стойкостью.

Покрытие обладает сильной адгезией, высокой прочностью сцепления и хорошей ударопрочностью.

Низкий коэффициент шероховатости и коэффициент трения, отличная устойчивость к налипанию инородных тел;

Защита от старения, длительный срок службы, особенно подходит для подачи подземной воды.

Композитная труба с пластиковым покрытием внутри и снаружи, методы проверки

Визуальный осмотр

Визуально проверьте качество внешнего вида стальной трубы с покрытием, и результаты испытаний должны соответствовать положениям 5.1.

Измерение толщины

С обоих концов стальной трубы с покрытием берут два поперечных сечения разной длины.В каждом поперечном сечении толщина покрытия в любых четырех точках, непосредственно пересекающих окружность, измеряется электромагнитным толщиномером.Результаты испытаний должны соответствовать положениям 5.4.

Пинхол-тест

Длина образца отрезка трубы составляет около 1000 мм.Покрытие стальной трубы проверяется искровым течеискателем при заданном испытательном напряжении.Толщина покрытия менее 0,4 мм, испытательное напряжение 1500 В, толщина покрытия более 0,4 мм, испытательное напряжение 2000 В. Проверьте, не возникает ли электрическая искра, и результат испытания должен соответствовать 5.5.

Испытание на адгезию

Испытание на адгезию должно проводиться в соответствии с 7.4.2 CJ/T 120-2008, а результаты испытания должны соответствовать 5.6.

Испытание на изгиб

Испытание на изгиб стальной трубы с покрытием DN≤50 мм.Длина образца отрезка трубы составляет (1200±100) мм.

При температуре (20 ± 5) ℃, радиус изгиба в 8 раз больше номинального диаметра стальной трубы, угол изгиба 30°, изгиб на трубогибе или штампе.При испытании на изгиб наполнитель в трубе отсутствует, а сварной шов расположен со стороны основной поверхности изгиба.

После испытания вырежьте образец из середины изогнутой дуги, чтобы проверить внутреннее покрытие, и результаты испытаний должны соответствовать положениям 5.7.

Тест на сплющивание

DN> Стальная труба с покрытием диаметром 50 мм должна быть сжата.Длина образца отрезка трубы (50±10) мм.

Образец помещали между двумя пластинами при температуре (20±5) ℃ и постепенно сжимали на машине для испытания давлением до тех пор, пока расстояние между двумя пластинами не составляло четыре пятых внешнего диаметра образца.Сварной шов стальной трубы с покрытием был перпендикулярен направлению приложения нагрузки.После испытания внутреннее покрытие должно быть проверено, и результаты испытаний должны соответствовать 5.8.

Испытание на удар

Образец длиной около 100 мм был вырезан из любого места стальной трубы с покрытием, и испытание на удар было проведено в соответствии с положениями таблицы 2 при температуре (20±5) ℃ для наблюдения за повреждением внутреннего покрытия. .Во время испытания сварной шов должен располагаться в направлении, противоположном ударной поверхности, а результат испытания должен соответствовать положениям 5.9.

Таблица 2 Условия испытания на удар

Номинальный диаметр DN

Масса молотка, кг, высота падения, мм

15-251.0300

32 ~ 502.1500

80 ~ 3006.31000

Аппарат для испытания на удар

Вакуумный тест

Длина образца отрезка трубы (500±50) мм.Используйте соответствующие меры, чтобы перекрыть вход и выход трубы и постепенно увеличить отрицательное давление на входе до 660 мм рт.ст., поддерживать его в течение 1 мин.После испытания проверяют внутреннее покрытие, и результаты испытаний должны соответствовать положениям 5.10.

Испытание на высокую температуру

Длина образца отрезка трубы составляла (100±10) мм.Образец помещали в инкубатор и нагревали до (300±5) ℃ в течение 1 часа.Затем его извлекали и охлаждали естественным путем до нормальной температуры.После испытания образец вынимают и проверяют внутреннее покрытие (допускается более темный и более темный вид), результаты испытаний должны соответствовать 5.11.

Низкотемпературный тест

Образец сечения трубы имел размер и длину (100±10) мм.Образец помещали в криогенную камеру, охлаждали до (-30±2) ℃ и выдерживали при постоянной температуре в течение 1 часа.Затем его извлекали и помещали при температуре (20±5) ℃ на (4-7) часов.В конце периода испытаний образец должен быть извлечен для проверки внутреннего покрытия, и испытание на адгезию должно быть проведено в соответствии с положениями 6.4, а результаты испытаний должны соответствовать положениям 5.12.

Испытание циклом давления

Длина образца отрезка трубы составляла (500±50) мм.Были приняты соответствующие меры, чтобы перекрыть вход и выход трубы, и труба была подключена к системе водоснабжения.Заливали воду для удаления воздуха, затем проводили 3000 знакопеременных гидростатических испытаний от (0,4±0,1) МПа до МПа, длительность каждого испытания не более 2 с.После испытания следует проверить внутреннее покрытие и провести испытание на адгезию в соответствии с положениями 6.4, а результаты испытаний должны соответствовать положениям 5.13.

Тест температурного цикла

Длина образца отрезка трубы составляла (500±50) мм.Образцы помещали на 24 ч при каждой температуре в следующем порядке:

(50±2) ℃;

(-10±2) ℃;

(50±2) ℃;

(-10±2) ℃;

(50±2) ℃;

(-10±2) ℃.

После испытания образец помещали в среду с температурой (20±5) ℃ на 24 часа.Проверяли внутреннее покрытие и проводили испытание на адгезию в соответствии с положениями 6.4.Результаты испытаний должны соответствовать положениям 5.14.

Тест на старение в теплой воде

Размер и длина образца отрезка трубы около 100 мм.Открытые части на обоих концах участка трубы должны быть обработаны антикоррозионным составом.Участок трубы следует замочить в дистиллированной воде при температуре (70 ± 2) ℃ в течение 30 дней.

Технические характеристики

| Вещь | Композитная труба с пластиковым покрытием внутри и снаружи |

| Материал | SPHC, Q195, Q215, Q235, Q345, SAE1010, SAE1020, стандартный материал API, ASTM A53 A, B |

| OD | 10-1219(1/8''-48'') |

| WT | 0,7-13 |

| Длина | 2 м-12 м или в соответствии с требованиями клиентов |

| Допуск по толщине | + 5%- |

| Поверхность | промасленный/окрашенный |

| Конец трубы | Гладкий конец/Скошенный конец/Резьба с муфтой и крышкой |

| Маркировка | Согласно требованию заказчика |

| стандарт | ASTM/BS EN/DIN/ГБ |

| Сертификат | ИСО, БВ, API |

| ОДМ/ОЕМ | доступный |

| Стандарты | АСТМ А53, БС1387-1985, ГБ/Т3091-2001, ГБ/Т13793-92, ГБ/Т6728-2002 |

| Материалы | К195, К215, К235, К345 |

| Техника | Сварной |

| Применение | Машиностроение и производство, Стальная конструкция, Судостроение, Мостостроение, Автомобильное шасси |

Состав материала

| Оценка | C | Mn | Si | S | P | УТС (МПа) | YS (МПа) | ЭИ (%) |

| Q235B | 0,12-0,20 | 0,30-0,70 | 0,30 | 0,045 | 0,045 | 375-500 | 235 | 26 |

| Q345B | 0,12-0,20 | 1,20-1,60 | 0,20-0,55 | ≤0,045 | ≤0,045 | 510-600 | 345 | 22 |

| 20 # (ГБ) | 0,17-0,23 | 0,38-0,65 | 0,17-0,37 | ≤0,030 | ≤0,030 | 410-550 | ≥245 | ≥20 |

| ТАБЛИЦА РАЗМЕРОВ ТРУБ ПНД | |||||||||

| Диа | Отклонение | 0,4 МПа | 0,5 МПа | 0,6 МПа | 0,8 МПа | 1,0 МПа | 1,25 МПа | 1,6 МПа | 2,0 МПа |

| Толщина | Толщина | Толщина | Толщина | Толщина | Толщина | Толщина | Толщина | ||

| mm | mm | mm | mm | mm | mm | mm | mm | mm | mm |

| 16 | 0,3 | 2.3 | |||||||

| 20 | 0,3 | 2.3 | 2.3 | ||||||

| 25 | 0,3 | 2.3 | 2.3 | 3 | |||||

| 32 | 0,3 | 2.3 | 2,4 | 3 | 3,6 | ||||

| 40 | 0,4 | 2.3 | 2,4 | 3 | 3,7 | 4,5 | |||

| 50 | 0,4 | 2.3 | 2,4 | 3 | 3,7 | 4.6 | 5.6 | ||

| 63 | 0,4 | 2,5 | 3 | 3,8 | 4.7 | 5,8 | 7.1 | ||

| 75 | 0,5 | 2,9 | 3,6 | 4,5 | 5.6 | 6,8 | 8.4 | ||

| 90 | 0,6 | 3,5 | 4.3 | 5.4 | 6.7 | 8.2 | 10.1 | ||

| 110 | 0,7 | 4.2 | 5.3 | 6.6 | 8.1 | 10 | 12.3 | ||

| 125 | 0,8 | 4,8 | 6 | 7.4 | 9.2 | 11,4 | 14 | ||

| 140 | 0,9 | 5.4 | 6.7 | 8.3 | 10.3 | 12,7 | 15,7 | ||

| 160 | 1 | 6.2 | 7.7 | 9,5 | 11,8 | 14,6 | 17,9 | ||

| 180 | 1.1 | 6,9 | 8,6 | 10,7 | 13.3 | 16,4 | 20.1 | ||

| 200 | 1,2 | 7.7 | 9,6 | 11,9 | 14,7 | 18.2 | 22,4 | ||

| 225 | 1,4 | 8,6 | 10,8 | 13,4 | 16,6 | 16,6 | 25,2 | ||

| 250 | 1,5 | 9,6 | 11,9 | 14,8 | 18,4 | 22,7 | 27,9 | ||

| 280 | 1,7 | 10,7 | 13,4 | 16,6 | 20,6 | 25,4 | 31,3 | ||

| 315 | 1,9 | 7.7 | 9,7 | 12.1 | 15 | 18,7 | 23,2 | 28,6 | 35,2 |

| 355 | 2.2 | 8,7 | 10,9 | 13,6 | 16,9 | 21.1 | 26.1 | 32,2 | 39,7 |

| 400 | 2,4 | 9,8 | 12.3 | 15,3 | 19.1 | 23,7 | 29,4 | 36,3 | 44,7 |

| 450 | 2,7 | 11 | 13,8 | 17.2 | 21,5 | 26,7 | 33.1 | 40,9 | 50,3 |

| 500 | 3 | 12.3 | 15,3 | 19.1 | 23,9 | 29,7 | 36,8 | 45,4 | 55,8 |

| 560 | 3.4 | 13,7 | 17.2 | 21,4 | 26,7 | 33,2 | 41,2 | 50,8 | 62,5 |

| 630 | 3,8 | 15,4 | 19,3 | 24.1 | 30 | 37,4 | 46,3 | 57,2 | 70,3 |

| 710 | 6.4 | 17,4 | 21,8 | 27,2 | 33,9 | 42,1 | 52,2 | 64,5 | 79,3 |

| 800 | 7.2 | 19,6 | 24,5 | 30,6 | 38.1 | 47,4 | 58,8 | 72,6 | 89,3 |

| 900 | 8.1 | 22 | 27,6 | 34,4 | 42,9 | 53,3 | 66,2 | 81,7 | |

| 1000 | 9 | 24,5 | 30,6 | 38,2 | 47,7 | 59,3 | 72,5 | 90,2 | |

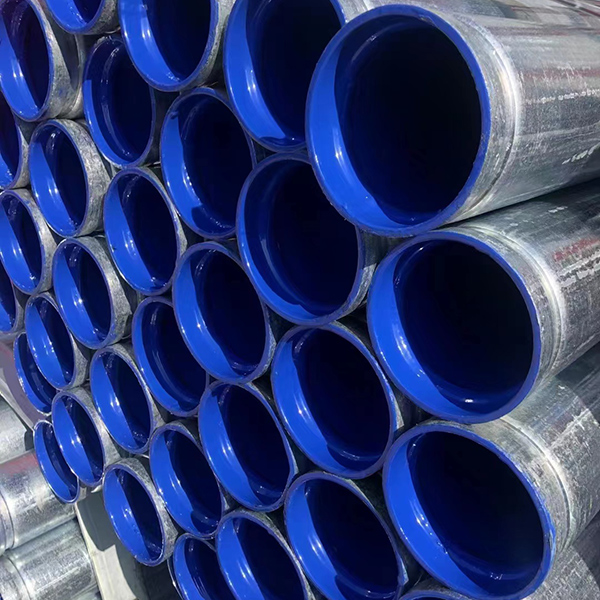

Дисплей продукта